Spawanie elektrodami otulonymi

Spawanie elektrodami otulonymi (również spawanie elektrodą otuloną, ang. shielded metal arc welding – SMAW, lub też manual metal arc welding – MMA, metoda 111) – metoda spawania łukowego przy pomocy topliwej elektrody metalowej pokrytej otuliną topnika. Prąd elektryczny (stały lub przemienny, stosownie do potrzeb) wytwarza łuk elektryczny pomiędzy elektrodą i łączonymi metalami. W czasie spawania otulina rozkłada się pod wpływem wysokiej temperatury, dając substancje gazowe, które służą za gaz osłonowy, oraz żużel. Obydwa z powyższych chronią spoinę przed wpływem powietrza atmosferycznego. Żużel dodatkowo pokrywa spoinę, zmniejszając szybkość jej stygnięcia.

Ze względu na uniwersalność metody i prostotę użytego sprzętu oraz prowadzenia procesu, spawanie elektrodami otulonymi jest jedną z najpopularniejszych metod spawalniczych. Jest dominującą metodą w przemyśle konserwacyjnym i naprawczym. Pomimo wzrostu popularności alternatywnej metody – spawania drutem rdzeniowym – SMAW pozostaje szeroko wykorzystywaną metodą w budowie konstrukcji stalowych i produkcji przemysłowej. Metoda jest stosowana głównie do spawania stali (w tym również nierdzewnych), lecz można nią spawać także stopy glinu, niklu i miedzi.

Początki i rozwój edytuj

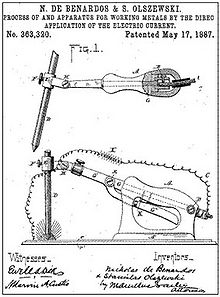

Przez ponad 80 lat od odkrycia łuku elektrycznego w 1800 spawanie elektryczne prawie się nie rozwijało. W 1885 roku dwóch inżynierów — Rosjanin greckiego pochodzenia Nikołaj Benardos oraz Polak Stanisław Olszewski — wynalazło nową elektryczną metodę spawalniczą nazwaną przez nich Elektrogefest. Jej nazwa pochodziła od połączenia dwóch słów – „elektryczność” oraz od imienia greckiego boga ognia „Hefajstosa”[2]. Inżynierowie ci zaprojektowali również wszystkie obecnie używane w procesie spawania elementy jak oryginalną spawarkę transformatorową zasilaną prądem zmiennym, umieszczoną w uchwycie elektrodę (wówczas nietopliwą, węglową), zacisk masy oraz łączące całość kable[1]. Cały proces oparty był na wykorzystaniu zjawiska łuku elektrycznego i dzięki prostocie użytkowania upowszechnił się on na całym świecie do tego stopnia że data 10 października 1885 będąca przyznaniem obu inżynierom francuskiego patentu uznawana jest obecnie za datę narodzin nowoczesnego spawalnictwa[3][2].

Metoda ta doczekała się również później szeregu innowacji. W 1888 roku Nikołaj Sławianow wynalazł topliwą elektrodę metalową, która zastąpiła używane dotychczas w procesie Elektrogefest stałe i nietopliwe elektrody węglowe[4]. Około roku 1900 A.P. Strohmenger oraz Oskar Kjellberg wytworzyli pierwsze elektrody otulone. Strohmenger użył do ich produkcji gliny i wapna, podczas gdy Kjellberg zanurzał drut stalowy w mieszaninach węglanów i krzemianów[5].

Prowadzenie procesu edytuj

Aby zajarzyć łuk elektryczny, należy zetknąć elektrodę z przedmiotem i szybko ją cofnąć, aby uniknąć jej przyklejenia. Inną znaną techniką jest pocieranie elektrody o spawany metal w sposób podobny do zapalania zapałki. Łuk elektryczny powoduje topienie metalu podłoża oraz elektrody, której krople wpadają do jeziorka spawalniczego – małego obszaru stopionego metalu podłoża.

W czasie topnienia elektrody rozkładają się związki chemiczne zawarte w otulinie elektrody, tworząc gazowe produkty, których obłok chroni stopiony metal przed utlenianiem i zanieczyszczeniem spowodowanym składnikami atmosfery. Dodatkowo część składników otuliny stapia się, tworząc płynny żużel pokrywający krople metalu wędrujące z elektrody. Żużel następnie wypływa na powierzchnię stopionego metalu i krzepnie, tworząc na jego powierzchni płaszcz chroniący przed dalszym utlenianiem podczas chłodzenia spoiny. Żużel należy następnie usunąć z ostygłej spoiny przez ostukiwanie go specjalnym młotkiem. W czasie spawania należy sukcesywnie wymieniać elektrody na nowe i usuwać żużel. Sprawia to, że dużą część czasu przeznaczonego na spawanie zabierają dodatkowe zabiegi, zmniejszając efektywność czasową tej metody. Zwykle przyjmuje się, że czas przeznaczony na kładzenie spoiny stanowi około 25% czasu spawania[6].

Właściwa technika spawania zależy od elektrody, składu metalu spawanego oraz pozycji i rodzaju kładzionej spoiny. Wybór elektrody i pozycji spawania determinuje prędkość spawania. Spoiny w pozycji podolnej wymagają najmniej umiejętności i mogą być wykonywane przy pomocy elektrod, które szybko się topią, lecz powoli krzepną. To umożliwia zwiększenie szybkości spawania. Spoiny nachylone, pionowe lub w innych pozycjach przymusowych wymagają większych umiejętności spawacza oraz często wymuszają stosowanie specjalnych elektrod (szybciej krzepnących), aby uniknąć wylewania się metalu z jeziorka spawalniczego. Jednakże elektrody takie zwykle topią się wolniej, co wydłuża czas konieczny do położenia spoiny.

Jakość edytuj

Najczęstszymi wadami spawalniczymi ujawniającymi się w spoinach wykonanych metodą SMAW są rozpryski, porowatość spoiny, wady przetopu i pęknięcia. Rozpryski, choć nie osłabiają połączenia, wpływają negatywnie na jego wygląd i zwiększają koszt czyszczenia. Mogą być spowodowane przez nadmierny prąd, zbyt długi łuk lub ugięcie łuku (występujących dla dużych prądów spawania). Ugięcie łuku może również powodować porowatość spoiny, podobnie jak uczynić może zanieczyszczenie spoiny, duża prędkość spawania i zbyt długi łuk, zwłaszcza dla elektrod niskowodorowych. Porowatość, często niewidoczna bez stosowania zaawansowanych metod badań nieniszczących, jest poważnym problemem, gdyż może osłabiać spoinę. Kolejnym defektem gotowego złącza jest słabe wtopienie, które jest zwykle dobrze widoczne. Może być powodowane przez niski prąd, zanieczyszczenie spawanych powierzchni lub użycie nieprawidłowej elektrody. Płytkiej penetracji, kolejnemu zagrożeniu dla własności mechanicznych złącza, można zaradzić przez zmniejszenie prędkości spawania, zwiększenie prądu lub zastosowanie cieńszej elektrody. Wszystkie z powyższych defektów mogą przyczyniać się do zwiększenia podatności spoiny na pękanie, lecz liczą się też inne czynniki. Wysoka zawartość węgla, składników stopowych lub siarki może prowadzić do pękania, zwłaszcza jeśli nie są stosowane podgrzewanie przed spawaniem i elektrody o obniżonej zawartości wodoru. Co więcej, spawane przedmioty nie powinny być zbyt mocno umocowane przed odkształceniami w czasie spawania, gdyż wprowadza to naprężenia szczątkowe do złącza i może powodować pękanie w czasie chłodzenia i kurczenia spawu[7].

Bezpieczeństwo edytuj

Spawanie elektrodami otulonymi, jak każda metoda spawania, może być niebezpieczna, jeśli nie zostaną podjęte odpowiednie czynności zapobiegawcze. W metodzie tej stosuje się nieosłonięty łuk elektryczny stwarzający ryzyko oparzeń. Aby temu zapobiec, stosuje się środki ochrony osobistej w postaci skórzanych rękawic i koszuli z długim rękawem.

Silne promieniowanie widzialne w okolicy łuku elektrycznego i stygnącej spoiny może powodować ślepotę śnieżną. Jest to oparzenie rogówki oka spowodowane promieniowaniem nadfioletowym występujące również wraz z poparzeniem siatkówki. Aby zapobiec ekspozycji oczu na szkodliwe promieniowanie używa się tarcz ochronnych lub hełmów ze szklanym filtrem osłabiającym intensywność światła i blokującym ultrafiolet. W ostatnich czasach zaczęto produkować hełmy z filtrem samoczynnie ściemniającym się pod wpływem dużych ilości promieniowania UV. Dodatkowo stosuje się ekrany ochronne chroniące osoby postronne przed wpływem promieniowania. Ekrany te wykonuje się z tkaniny lub folii. Na dole ekranu pozostawia się wolną przestrzeń dla zapewnienia cyrkulacji powietrza w miejscu spawania[8].

Parujące metale i substancje zawarte w otulinie elektrody narażają spawaczy na niebezpieczne gazy i aerozole lub dymy. Wytwarzane na miejscu spawania dymy zawierają cząsteczki różnych tlenków. Rozmiar cząsteczek ma wpływ na ich toksyczność – mniejsze stwarzają większe zagrożenie. Dodatkowo w okolicy łuku elektrycznego mogą tworzyć się gazy, takie jak dwutlenek węgla lub ozon będące gazami toksycznymi – należy więc stosować wentylację o odpowiedniej wydajności. Niektóre nowoczesne maski i hełmy spawalnicze posiadają elektryczny wentylator pomagający rozwiewać szkodliwe opary[9].

Stosowanie i materiały edytuj

SMAW jest jedną z najpopularniejszych metod spawania na świecie stanowiącą ponad połowę spawania w niektórych krajach. Z powodu swojej uniwersalności i prostoty jest dominującą metodą w przemyśle konserwacyjnym i naprawczym oraz mocno wykorzystywaną w budowie stalowych konstrukcji i w produkcji przemysłowej. Ostatnimi laty jej znaczenie stopniowo maleje ze względu na popularyzację spawania drutem rdzeniowym przy przemyśle budowlanym oraz spawania MIG/MAG w zastosowaniach przemysłowych. Jednakże z powodu niskich cen sprzętu oraz szerokiej stosowalności metoda ta prawdopodobnie pozostanie popularna, szczególnie pośród amatorów i małych przedsiębiorstw, gdzie wyspecjalizowane metody spawalnicze są niepotrzebne i nieekonomiczne.

Spawanie elektrodą otuloną jest często stosowane do łączenia stali węglowych oraz nisko- i wysokostopowych, stali nierdzewnych, żeliwa i żeliwa sferoidalnego. Metale nieżelazne takie jak miedź, nikiel i ich stopy i w rzadkich przypadkach aluminium są spawane tą metodą rzadziej. Minimalna grubość spawanego materiału jest zależna głównie od umiejętności spawacza, lecz rzadko schodzi poniżej 1,5 mm. Górna granica grubości nie istnieje. Dzięki odpowiedniemu przygotowaniu złącza i wielu przebiegom można spawać materiały o praktycznie nieograniczonej grubości. Co więcej, metodę w zależności od używanej elektrody i umiejętności spawacza można stosować w każdej pozycji[10].

Sprzęt edytuj

Sprzęt używany do spawania elektrodami otulonymi zwykle składa się ze spawarki, elektrody, zacisku masy, uchwytu elektrody i przewodów łączących powyższe elementy.

Spawarka edytuj

Spawarki używane w metodzie SMAW posiadają stały prąd na wyjściu, zapewniający względnie stałe ciepło spawania, nawet przy zmiennej długości łuku i napięcia. To ważne, ponieważ większość zastosowań metody SMAW to spawanie ręczne, wymagające od spawacza trzymania uchwytu. Utrzymanie odpowiednio stabilnego łuku jest trudne, jeśli stosuje się stałonapięciową spawarkę, ponieważ powoduje ona duże wahania ciepła i czyni spawanie trudniejszym. Z drugiej strony, doświadczeni spawacze wykonujący skomplikowane spoiny mogą regulować natężenie prądu przez skracanie i wydłużanie łuku, ponieważ prąd nie utrzymuje zupełnie stałej wartości[11].

Preferowana polaryzacja systemu SMAW zależy głównie od używanej elektrody i pożądanych właściwości gotowego złącza. Przy spawaniu prądem stałym ilość ciepła na biegunie dodatnim stanowi około 70% całkowitego ciepła wydzielanego w łuku. Tak więc biegunowość ma wpływ na prędkość stapiania elektrody i głębokość wtopienia. Prąd stały z ujemnie naładowaną elektrodą (ang. DCEN – Direct Current Electrode Negative) zwiększa penetrację spoiny, jako że większość ciepła wydziela się na spawanym przedmiocie. Odwrócenie polaryzacji (DCEP – Direct Current Electrode Positive) powoduje powstawanie większości ciepła na elektrodzie, zwiększając tempo jej topnienia i zmniejszając głębokość spoiny. Spawanie prądem zmiennym, gdzie polaryzacja zmienia się 100 razy w ciągu sekundy, daje równy rozkład ciepła i zapewnia kompromis pomiędzy topnieniem elektrody i penetracją spoiny[12].

Typowy sprzęt do spawania elektodami otulonymi składa się z transformatora obniżającego napięcie oraz prostownika (w modelach stałoprądowych). Spawarki zwykle obniżają napięcie zasilania na stronie wtórnej zwiększając natężenie prądu. W rezultacie zamiast przykładowo 230 V przy 50 A uzyskuje się napięcie rzędu 17-45 V przy natężeniach dochodzących do 600 A. Ten sam efekt mogą dawać różne typy transformatorów, w tym wielocewkowe i falowniki, każdy używający innej metody do sterowania prądem spawania. Wielocewkowe dostosowują prąd przez zmianę liczby zwojów uzwojenia lub przez zróżnicowanie odległości pomiędzy uzwojeniem pierwotnym i wtórnym (w transformatorach z ruchomym uzwojeniem lub ruchomym rdzeniem). Falowniki, mniejsze i łatwiej przenośne, stosują komponenty elektroniczne do zmiany charakterystyki prądu[13].

Generatory elektryczne i alternatory są często używane jako przenośne źródła zasilania spawarek, lecz ze względu na mniejszą sprawność i większe koszty są rzadziej używane w przemyśle. Konserwacja jest bardziej problematyczna, ze względu na używanie silnika spalinowego jako źródła mocy. Jednakże ich używanie jest prostsze pod jednym względem. Mogą one dostarczyć zarówno prądu zmiennego, jak i stałego[14]. Mimo to napędzane silnikiem jednostki są najbardziej praktyczne w pracach polowych, gdzie trzeba spawać na zewnątrz i z dala od źródeł zasilania dla spawarek transformatorowych. W niektórych jednostkach alternator jest w zasadzie ten sam co w agregatach prądotwórczych, zmodyfikowanych do dawania wyższego natężenia kosztem napięcia, lecz wciąż prądu zmiennego 50 lub 60 Hz. W urządzeniach wyższej jakości alternator ma więcej biegunów i może dawać prąd o wyższej częstotliwości, na przykład 400 Hz. Mniejsza ilość czasu, jaką przebieg prądu wysokiej częstotliwości spędza w pobliżu zera, ułatwia zajarzenie i utrzymanie stabilniejszego łuku niż przy użyciu spawarki zasilanej z sieci lub systemów zasilania o sieciowej częstotliwości.

Elektrody edytuj

Wybór elektrody do spawania SMAW zależy od szeregu czynników, w tym od rodzaju spawanego materiału, pozycji spawania i pożądanych właściwości spoiny. Elektroda jest pokryta otuliną, która rozkłada się, dając topniki, gazy osłaniające rejon spawania od wpływu atmosfery, odtleniacze oczyszczające spoinę, żużel ochraniający spoinę i spowalniający jej stygnięcie, związki zwiększające stabilność łuku i ułatwiające jego zajarzenie oraz wzbogacające spoinę w dodatki stopowe[15]. Elektrody można podzielić na trzy grupy – szybkotopniejące (ang. „fast-fill”), szybkokrzepnące (ang. „fast-freeze”), pośrednia kategoria to elektrody które zapewniają kompromis pomiędzy szybkością topnienia oraz krzepnięcia. Nazywa się je „fill-freeze” lub „fast-follow”. Elektrody „fast-fill” topią się szybko, umożliwiając zwiększenie prędkości spawania, podczas gdy elektrody „fast-freeze” dostarczają szybkokrzepnącego metalu, który umożliwia spawanie w różnych pozycjach, zapobiegając wypływaniu stopionego metalu z jeziorka spawalniczego[16].

Skład rdzenia elektrody jest podobny lub identyczny jak bazowego materiału. Lecz nawet pomimo istnienia wielu możliwości, drobne różnice w składzie stopu mogą mieć kolosalny wpływ na właściwości spoiny. To stwierdzenie jest prawdziwe zwłaszcza dla stali takich jak wysokowytrzymałe stale niskostopowe (ang. HSLA – high-strength low-alloy). Podobnie, do spawania materiałów nieżelaznych, jak stopu aluminium i miedzi, stosuje się elektrody o podobnym składzie jak materiał bazowy[17]. Jednakże czasem pożądane jest używanie elektrod z rdzeniem znacznie różniącym się od spawanego metalu. Na przykład stale węglowe czasem spawa się elektrodami ze stali nierdzewnej, podobnie jak elementy ze stali węglowej z elementami ze stali nierdzewnej[18].

Otulina elektrody składa się z różnych związków, w tym rutylu, fluorku wapnia, celulozy i pyłu żelaza. Elektrody rutylowe, pokryte otuliną z 25–45% TiO2 charakteryzują się łatwością spawania i dobrym wyglądem gotowej spoiny. Szybko się topią i nie powodują rozprysku. Jednakże spoiny powstałe przy ich pomocy zawierają dużo wodoru, co zwiększa kruchość i podatność na pękanie – z tego powodu można nimi spawać tylko dobrze spawalne stale. Można nimi spawać we wszystkich pozycjach, prądem stałym lub przemiennym. Elektrody zawierające fluorek wapnia, czasem zwane zasadowymi lub niskowodorowymi są higroskopijne i wymagają przechowywania w suchych warunkach oraz suszenia przed użyciem. Mogą być stosowane we wszystkich pozycjach, przeważnie z użyciem prądu stałego (plus na elektrodzie). Spoiny wykonane tymi elektrodami są bardzo mocne, dlatego są stosowane do spawania grubych przekrojów w sztywnych konstrukcjach. Powierzchnia spoiny jest wypukła i szorstka. Elektrody celulozowe zawierają duże ilości palnych związków organicznych, dają duże ilości gazów i cienką warstwę żużla. Nie należy ich stosować w słabo wentylowanych przestrzeniach. Zapewniają one głębokie wtopienie, lecz wytrzymałość spoiny nie jest duża. Można nimi spawać zarówno prądem stałym, jak i przemiennym[19]. Proszek żelaza jest częstym dodatkiem do wszystkich rodzajów elektrod zwiększającym wydajność spawania, czasem nawet aż dwukrotnie[20].

Oznaczenie elektrod według norm edytuj

- PN EN 499: Elektrody otulone do ręcznego spawania łukowego stali niestopowych i drobnoziarnistych.

- Przykład: E 46 6 (2Ni) B 3 2 H5

- E: symbol elektrody otulonej do ręcznego spawania łukowego

- 46: wytrzymałość i wydłużenie stopiwa.

Symbol Minimalna granica plastyczności

[N/mm²]Wytrzymałość na rozciąganie

[N/mm²]Minimalne wydłużenie

(%)35 355 440 do 570 22 38 380 470 do 600 20 42 420 500 do 640 20 46 460 530 do 650 20 50 500 560 do 720 18

- 6: Symbole charakteryzujące pracę łamania stopiwa

Symbol Temperatura dla minimalnej pracy łamania 47 J Z Brak wymagań A 20 °C 0 0 °C 2 –20 °C 3 –30 °C 4 –40 °C 5 –50 °C 6 –60 °C

- 2Ni: Symbole składu chemicznego stopiwa

Symbol Mn Mo Ni Bez oznaczenia 2,0 Mo 1,4 Mn Mo > 1,4 – 2,0 0,3 – 0,6 1Ni 1.4 0,6 – 1,2 2Ni 1.4 1,8 – 2,6 3Ni 1.4 >2,6 – 3,8 Mn1Ni >1,4 – 2,0 0,6 – 1,2 1NiMo 1,4 0,3 – 0,6 0,6 – 1,2 Z każdy inny uzgodniony skład chemiczny

- B: Symbol rodzaju otuliny

Kod Powłoka A otulina kwaśna B otulina zasadowa C otulina celulozowa R otulina rutylowa RA otulina rutylowo-kwaśna RB otulina rutylowo-zasadowa RC otulina rutylowo-celulozowa RR otulina rutylowo-gruba

- 3: Symbole uzysku stopiwa i rodzaju prądu spawania.

Kod Wydajność Prąd 1 ⩽105% przemienny i stały 2 ⩽105% stały 3 >105 ; ⩽125% przemienny i stały 4 >105 ; ⩽125% stały 5 >125 ; ⩽160% przemienny i stały 6 >125 ; ⩽180% stały 7 >160% przemienny i stały 8 >160% stały

- 2: Symbol charakteryzujący pozycje spawania

Symbol Pozycja 1 wszystkie pozycje 2 wszystkie pozycje z wyjątkiem pionowej z góry na dół. 3 pozycja podolna w przypadku dla spoiny czołowej, podolna i naboczna w przypadku dla spoiny pachwinowej 4 pozycja podolna w przypadku dla spoiny czołowej, pozycja podolna w przypadku spoiny pachwinowej 5 pozycja pionowa z góry na dół oraz pozycje jak dla symbolu 3

- H5: Symbol zawartości wodoru w stopiwie

Symbol Zawartości wodoru w ml/100 g stopiwa max H5 5 H10 10 H15 15

- PN-EN 757: Elektrody otulone do ręcznego spawania łukowego stali o wysokiej wytrzymałości

- PN-EN 1599: Elektrody otulone do ręcznego spawania łukowego stali żarowytrzymałych

- PN-EN 1600: Elektrody otulone do ręcznego spawania łukowego stali nierdzewnych i żaroodpornych

American Welding Society

W celu rozróżniania i identyfikacji różnych rodzajów elektrod Amerykańskie Towarzystwo Spawalnicze (American Welding Society) opracowało system, który przypisuje elektrodzie cztero- lub pięciocyfrowy numer. Elektrody otulone wykonane ze stali niskowęglowych lub niskostopowych mają przedrostek E przed numerem. Pierwsze dwie lub trzy cyfry oznaczają wytrzymałość na rozciąganie spoiny, w tysiącach funtów na cal kwadratowy (ksi). Przedostatnia cyfra oznacza zwykle pozycje, w których można spawać daną elektrodą. Typowo jest to cyfra 1 (elektroda szybkokrzepnąca – wszystkie pozycje spawania) lub 2 (elektroda szybkotopniejąca – tylko pozycje poziome). Prąd spawania i typ otuliny określony jest przez dwie ostatnie cyfry. Przyrostek oznaczający dodatek stopowy elektrody jest stosowany w zależności od potrzeb[21].

- Przykład: E 60 1 3

- E: Elektrody otulone

- 60: wytrzymałość na rozciąganie spoiny × 1000 PSI

- 1: pozycja spawania

- 3:prąd spawania i typ otuliny (przemienny lub stały, biegunowość dowolna ±, otulina rutylowa)

Najczęściej używane elektrody to między innymi E6010, szybkokrzepnąca elektroda do stosowania we wszystkich pozycjach o wytrzymałości na zerwanie 410 MPa (60 ksi) do spawania prądem stałym z plusem na elektrodzie. Podobna elektroda E6011 różni się tylko biegunowością – używa się jej z prądem przemiennym. E7024 to elektroda szybkotopniejąca, stosowana do wykonywania spoin w pozycji podolnej lub poziomych przy pomocy prądu przemiennego lub stałego (plus lub minus na elektrodzie). Przykłady elektrod pośrednich to E6012, E6013 i E7014, wszystkie są wynikiem kompromisu pomiędzy dużą szybkością spawania a możliwością spawania w każdej pozycji[22].

Urządzenia spawalnicze: normy edytuj

- EN 60974-10:2007 Sprzęt do spawania łukowego – Część 10: Wymagania dotyczące kompatybilności elektromagnetycznej (EMC)

- EN 60974-1:2012 Sprzęt do spawania łukowego – Część 1: Spawalnicze źródła energii

Odmiany procesu edytuj

Choć spawanie elektrodą otuloną jest niemal wyłącznie ręczną metodą spawania, istnieje jedna istotna odmiana procesu, znana jako spawanie grawitacyjne. Jest to zmechanizowana odmiana spawania elektrodą otuloną, wykorzystująca urządzenie składające się z prętowej prowadnicy z suwakiem posiadającym uchwyt, do którego mocuje się elektrodę. Prowadnica jest nachylona w kierunku końca spoiny. Podczas spawania łuk elektryczny stapia koniec elektrody, powodując opadanie i przesuwanie się suwaka wzdłuż prowadnicy. To zaś sprawia, że koniec elektrody przesuwa się wzdłuż planowanej spoiny w kierunku jej końca, ruchu suwaka odpowiada za posuw wzdłużny elektrody. Po rozpoczęciu spawania proces jest kontynuowany samoczynnie, aż do stopienia całej elektrody, co pozwala spawaczowi obsługiwać kilka takich systemów jednocześnie[23]. Do czynności wykonywanych przez spawacza należy tylko wymiana elektrod i sukcesywne przestawianie urządzeń na dalsze odcinki spoin. Używane w tym procesie elektrody (często E6027 i E7024) są grubootulone, o długości 80 cm i 6 mm grubości. Podobnie jak przy ręcznym spawaniu elektrodą otuloną używa się tutaj spawarek o stałej wartości prądu, z minusem na elektrodzie lub przy prądzie przemiennym. Ze względu na wzrost popularności półautomatycznych metod spawalniczych takich jak spawanie drutem rdzeniowym, popularność spawania grawitacyjnego spadła. Metoda ta nie zapewnia już należytej przewagi ekonomicznej.

Przypisy edytuj

- ↑ a b Nikołaj Benardos, Stanisław Olszewski: „Process of and apparatus for working metals by the direct application of the electric current” patent nr 363 320. Washington: United States Patent Office, 17 may 1887.

- ↑ a b Bolesław Orłowski: Stanisław Olszewski (1852-1898). [w:] Inżynierowie polscy XIX i XX wieku, 100 najwybitniejszych polskich twórców techniki (red. Józej Piłatowicz) [on-line]. Polskie Towarzystwo Historii Techniki, 2001. s. 179–181. [dostęp 2014-01-21]. (pol.).

- ↑ 80 lat Przeglądu Spawalnictwa. „Przegląd Spawalnictwa nr 10”, s. 3–9, 2008. Warszawa. ISSN 0033-2364.

- ↑ Cary, Helzer, s. 5.

- ↑ Cary, Helzer, s. 6.

- ↑ Cary, Helzer, s. 102, 115.

- ↑ Lincoln Electric, 6.2-18–6.2-20, 3.2-1.

- ↑ Szustakowski, s. 375.

- ↑ Cary, Helzer, 52-62.

- ↑ Cary, Helzer, 103.

- ↑ Jeffus, s. 47.

- ↑ Jeffus, s. 46–47.

- ↑ Jeffus, s. 49–53.

- ↑ Jeffus, s. 49, 52–53.

- ↑ Cary, Helzer, s. 104.

- ↑ Lincoln Electric, 6.2-1.

- ↑ Lincoln Electric, 6.2-13, 9.2-1, 10.1-3.

- ↑ Lincoln Electric, 7.2-5, 7.2-8.

- ↑ Szustakowski, s. 210–211.

- ↑ Weman, 65-66.

- ↑ Cary, Helzer, s. 105.

- ↑ Lincoln Electric, 6.2-7–6.2-10.

- ↑ Szustakowski, s. 102.

Bibliografia edytuj

- Józef Szustakowski, Poradnik spawacza elektrycznego, Warszawa: Wydawnictwa Naukowo-Techniczne, 1981, ISBN 83-204-0276-X, OCLC 830207928.

- Howard B. Cary i Scott C. Helzer (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Jeffus, Larry (1999). Welding: Principles and Applications. Albany: Thomson Delmar. ISBN 0-8273-8240-5.

- Lincoln Electric (1994). The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Welding processes handbook. New York: CRC Press LLC. ISBN 0-8493-1773-8.

Linki zewnętrzne edytuj

- spawara.pl: Spawanie MMA, niezbędnik spawacza.

- Przewodnik po procesie SMAW (ang.). millerwelds.com. [zarchiwizowane z tego adresu (2015-03-19)]. (.pdf)